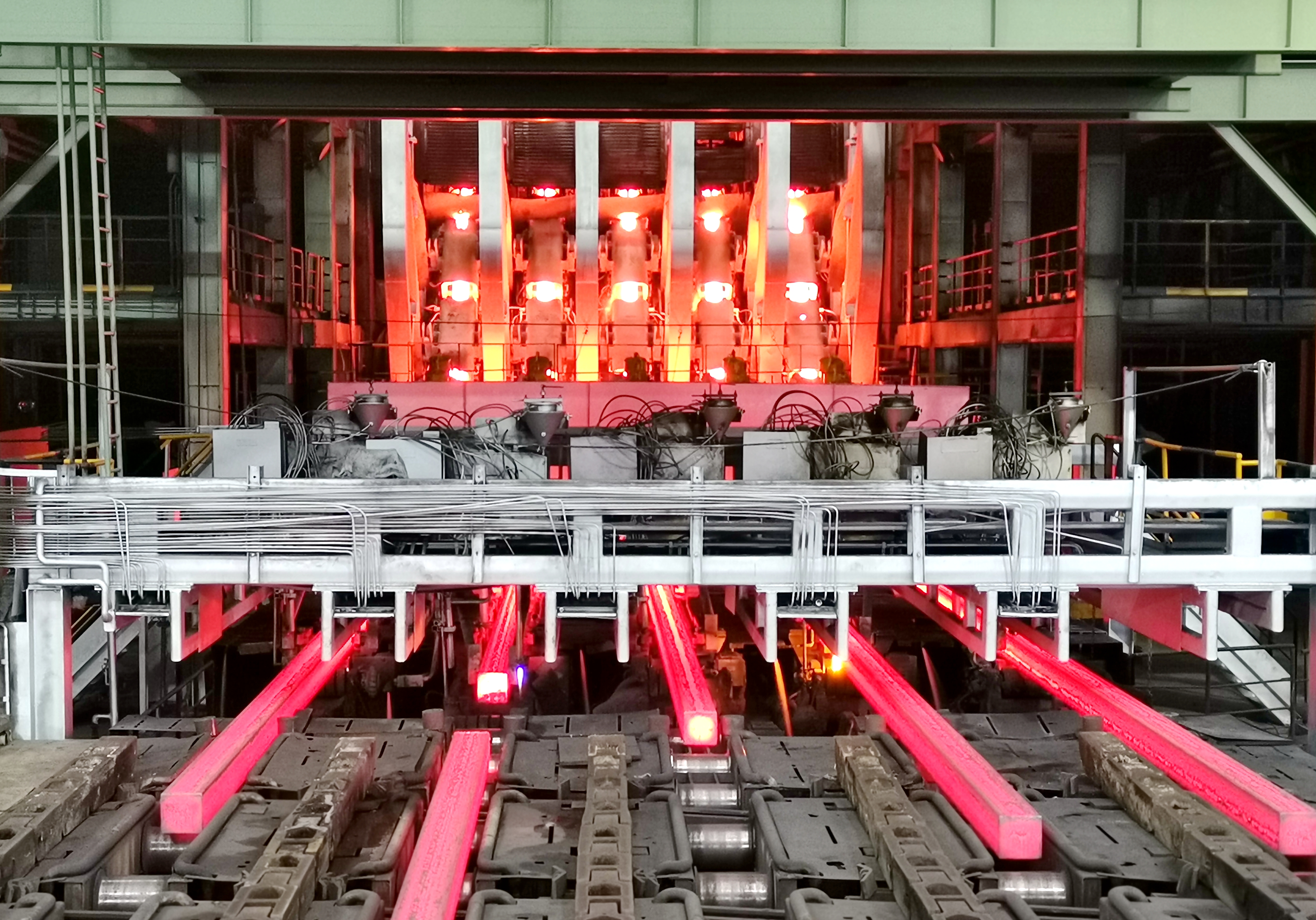

進入2025年,寶武集團中南股份煉鋼廠進一步聚焦價值創(chuàng)造,以重點指標改進全面提升煉鋼制造能力。一季度,該廠以安全、環(huán)保為前提,以優(yōu)質(zhì)低耗為目標,以標準化作業(yè)為抓手,圍繞算賬經(jīng)營、經(jīng)濟煉鋼,追求極致效率,全員對標爭先,取得顯著成績。

算賬經(jīng)營,重點指標提升見成效

煉鋼廠將年度目標進行分解,設(shè)定重點指標,開展項目化攻關(guān),各班組通過操業(yè)會開展每班異常分析,車間每天跟蹤完成情況,未完成的在每天早會上分析匯報,同時制定措施進行改善提升。2月,針對一工序轉(zhuǎn)爐班組一次拉碳合格率偏低問題專門開展技術(shù)攻關(guān),從冶煉加料模式、冶煉槍位優(yōu)化、取樣開分等方面輔導(dǎo)班組,取得良好效果,轉(zhuǎn)爐班組一次拉碳命中率對比2024年提升21.5%,達到歷史最優(yōu)。降低轉(zhuǎn)爐渣料消耗降本項目攻關(guān)見成效,轉(zhuǎn)爐渣料消耗對比預(yù)算低4公斤,對比2024年降本3.18元/噸。4號板坯連鑄機準時化生產(chǎn)達標率、澆鑄過程典拉率達到歷史最好水平。

聚焦設(shè)備年修重點工作,提效率保質(zhì)量

此次年修時間長,涉及大部分轉(zhuǎn)爐、連鑄機、行車設(shè)備,施工難度大、交叉作業(yè)多,年修安全、質(zhì)量、進度管理難度大,煉鋼廠科學(xué)統(tǒng)籌,織密“時間網(wǎng)、區(qū)域網(wǎng)、責(zé)任網(wǎng)”,確保年修工作安全穩(wěn)定。

年修前,煉鋼廠提前召開專題策劃會,制定精細化施工網(wǎng)絡(luò)圖,項目責(zé)任到人、時間明確,安排設(shè)備室、維檢車間技術(shù)骨干全程密切跟蹤,通過“24小時作業(yè)+分項目攻堅”模式,項目負責(zé)人定期匯報進度,反饋異常,迅速協(xié)調(diào)解決,各項目間、各車間人力安排等無縫銜接,全程安全管理同步跟進,為檢修高效推進奠定堅實基礎(chǔ)。

年修期間,一工序開展較長時間的全停檢修,其間煉鋼二工序要冶煉完兩座高爐鐵水,還要保持低鐵鋼比、低成本生產(chǎn),保證公司鐵鋼平衡難度極大,煉鋼車間自我加壓,將班產(chǎn)目標提升至30爐,全面提升轉(zhuǎn)爐生產(chǎn)效率,全力確保公司鐵鋼平衡,為一工序全停檢修創(chuàng)造條件。在檢修時間內(nèi),煉鋼二工序持續(xù)保持高產(chǎn)穩(wěn)產(chǎn),一工序全停檢修提前14.5小時圓滿完成。

開展“跑冒滴漏”整治全員行動,降低能耗成本

能源成本是煉鋼成本最主要部分之一,煉鋼廠全面啟動“跑冒滴漏”專項整治行動,加強精益管理,采取精準防控措施,不斷堵塞能介“漏洞”,減少資源浪費,實現(xiàn)降本增效。

設(shè)備室持續(xù)開展能介管路“跑冒滴漏”排查整治工作,充分利用2月、3月年修機會,專人每天對各能介管路進行全線路檢查,全面消除“跑冒滴漏”隱患點。全面梳理使用壓縮空氣的攝像頭,建立臺賬,組織專人到現(xiàn)場一一檢查確認,可關(guān)小的全部關(guān)小,減少消耗。管理機制方面,建立能介“網(wǎng)格化”責(zé)任體系,實現(xiàn)隱患排查全覆蓋、全閉環(huán)。煉鋼車間積極開展“降低精煉電耗”專項攻關(guān)行動,通過對標,優(yōu)化工藝,在保證質(zhì)量前提下縮短精煉時間降電耗。攻關(guān)小組經(jīng)過現(xiàn)場仔細檢查和研判,分析了影響精煉電耗的關(guān)鍵因素,根據(jù)各鋼種不同完善工藝模型,與連鑄車間配合推進“低溫快拉”生產(chǎn)組織,2月,煉鋼一工序能源降本1.92元/噸。

創(chuàng)新攻關(guān),全面提升優(yōu)特鋼控制能力

煉鋼廠圍繞技術(shù)質(zhì)量指標全面提升,推進新技術(shù)、新工藝應(yīng)用,開展攻關(guān)、科研項目,解決重點、難點質(zhì)量問題,提升產(chǎn)品質(zhì)量。進一步完善、利用優(yōu)特鋼全流程質(zhì)量管理系統(tǒng),加強優(yōu)特鋼全流程管控,穩(wěn)步提高優(yōu)特鋼質(zhì)量穩(wěn)定性。3月5日,經(jīng)過連續(xù)多日的周密籌劃與全流程協(xié)同攻關(guān),高合金鋼H13鋼的連澆生產(chǎn)實現(xiàn)歷史性突破,由原紀錄的5連澆躍升至9連澆,這一突破標志著中南股份高端合金鋼生產(chǎn)技術(shù)的跨越式發(fā)展。 (黃寶華)