開欄的話

隨著全球對低碳解決方案需求的不斷增長,氫冶金作為清潔、高效、低碳和未來鋼鐵工業綠色轉型與可持續發展的重大變革性技術,正逐步成為推動行業綠色轉型的關鍵力量。氫能——這把開啟綠色冶金的“金鑰匙”,正在重塑鋼鐵冶金的生產基因。

在此背景下,《中國冶金報》特開設《氫啟未來》欄目,從鋼鐵冶金原料的視角,聚焦冶金領域氫能“制、儲、輸、用”各關鍵環節,與讀者共同推開這扇通向“氫”潔冶金的時代之門。

焦爐煤氣是煤煉焦過程中產生的主要副產品,其中含有氫氣(55%~60%)、甲烷(23%~30%)、一氧化碳(6%~8%)、不飽和烴等可燃成分,還含有苯、萘、氨、有機硫、無機硫等大量雜質成分。我國是全球最大的焦炭生產地,國家統計局數據顯示,2024年全國焦炭產量約為4.89億噸,按照噸焦產焦爐煤氣量為430立方米估算,2024年全國生產了約2102.7億立方米的焦爐煤氣。

目前,焦爐煤氣主要被用作燃料氣源和化工原料(制氫、合成甲醇、制天然氣)。焦爐煤氣直接排放燃燒不僅嚴重浪費資源,還加劇環境污染。因此,加快推動焦爐煤氣高附加值開發與利用具有重大意義。

2022年國家發布《氫能產業發展中長期規劃(2021—2035)》明確了氫能的能源地位。2024年政策持續發力推動氫能發展,首部《中華人民共和國能源法》將氫能正式列為能源管理對象。在國家和地方政府的產業政策支持下,我國氫能產量增長明顯。由于焦爐煤氣中含有55%~60%的氫氣,并且焦爐煤氣制氫流程短、能耗低,企業采用焦爐煤氣制氫已逐步成為優化能源結構的重要途徑之一。

焦爐煤氣制氫在長流程鋼鐵企業應用比較廣泛,其成本競爭力在氫能行業中具有顯著優勢。筆者從工藝流程、成本結構、技術成熟度、政策支持及市場應用等角度進行深入分析后認為,焦爐煤氣制氫憑借低成本、成熟工藝和政策優勢,在短期內是氫能供應體系中性價比最高的路徑之一;盡管綠氫是長期發展方向,但在未來5~10年內,焦爐煤氣制氫仍將主導工業副產氫市場,尤其是在焦化產業密集區域具有不可替代的競爭力。

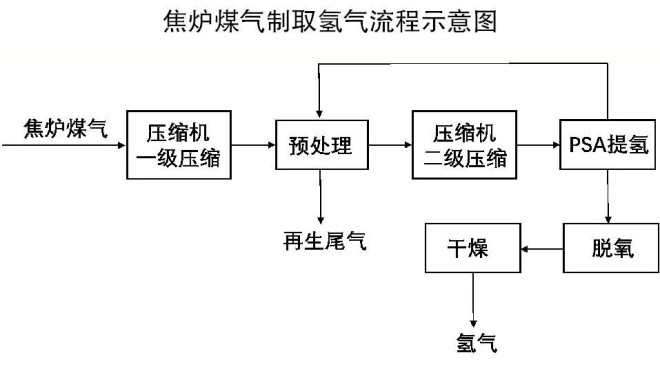

焦爐煤氣制氫工藝流程

目前,工業化常用的焦爐煤氣制氫的方法為變壓吸附法(PSA),其核心原理為通過壓力周期性變化實現吸附劑對雜質的選擇性吸附與解吸,利用焦爐煤氣中氫氣與其他氣體組分在吸附劑上的動力學特性差異完成分離,最終獲得高純氫氣。該工藝無需化學反應,依賴物理吸附的可逆性,具有能耗低、操作溫度溫和(常溫)的優勢,具體流程如圖所示。

焦爐煤氣制氫成本結構分析

焦爐煤氣制氫的核心優勢在于其原料來源的副產屬性及對現有設施的利用。

一是原料成本低。焦爐煤氣是焦炭生產過程中的副產品(氫氣含量約60%),成本較低,通常為0.5元/立方米~1元/立方米。焦化廠利用焦爐煤氣制氫時原料獲取成本幾乎為零。與其他制氫路徑(如電解水制氫)相比,無需額外購買能源或原料,大幅降低了基礎成本。

二是設備與工藝成本低。從工藝成熟性來看,焦爐煤氣制氫采用變壓吸附(PSA)技術,工藝簡單且技術成熟,規模化生產能力強,分離提純效率高,設備投資較少,投資回收期短。例如,小規模制氫可直接利用現有焦化廠設施,無需新建產線。某企業通過焦爐煤氣制氫的年產能已達3.6萬噸,并配套建設加氫站,形成區域供應網絡。

從工藝成本來看,PSA裝置、凈化系統、壓縮機等設備,初始投資規模PSA提氫裝置投資約6000萬元~10000萬元(處理量2萬標準立方米/小時),對應氫氣成本約4元/千克~5元/千克。

電力成本主要產生于于壓縮、分離等工藝,占比約30%~40%。每公斤氫氣耗電約4千瓦時~6千瓦時,按工業電價0.6元/千瓦時~1.0元/千瓦時計算,所需電力成本為2.4元/千克~6元/千克。

焦爐煤氣含硫化物(H2S)、苯等污染物,需經過脫硫、脫苯處理,尾氣處理成本約為1.2元/千克~3元/千克。

三是運營與維護成本低。由于焦爐煤氣制氫依附于焦化生產流程,提純設備的能耗和維護成本較低,大約為0.2元/千克~0.5元/千克。例如,提純氫氣所需的能耗主要集中在PSA環節,而焦化廠本身的能源供應已可覆蓋大部分需求,進一步壓縮了運營成本。

四是綜合成本低。焦爐煤氣制氫的綜合工藝成本約為8.3元/千克~15元/千克,顯著低于其他主流制氫方式。其成本優勢主要源于原料為焦化生產過程中的副產物,無需額外投入原料費用。

與其他制氫方式的成本對比

灰氫(化石能源制氫)。焦爐煤氣制氫屬于灰氫范疇,但其成本優勢明顯。例如,某企業2025年的灰氫生產成本約為10元/千克,而傳統煤制氫因環保成本上升(如碳捕捉技術)導致成本增至15元/千克~20元/千克,焦爐煤氣制氫的環保壓力較小,綜合成本更低。

綠氫(電解水制氫)。綠氫成本受制于電價和設備投資,2024年全國電解水制氫成本為21元/千克~46元/千克,是焦爐煤氣制氫的2倍以上。即使未來綠氫技術突破,短期內焦爐煤氣制氫仍具價格優勢。

其他工業副產氫路徑。氯堿副產制氫綜合成本為13.44元/千克~20.46元/千克,需處理氯氣等雜質,提純成本較高。丙烷脫氫綜合成本為14元/千克~20.16元/千克,需從混合尾氣中分離氫氣,工藝復雜度更高。可以看到,這兩種工業副產氫路徑的原料獲取和提純復雜度更高,導致成本普遍高于焦爐煤氣路徑。

政策與市場驅動

焦爐煤氣制氫成過渡期最優選擇

2022年《氫能產業發展中長期規劃》明確要求優先利用工業副產氫,并在焦化、氯堿等行業聚集區推動就近消納。能源法將氫能納入國家能源體系管理,進一步強化工業副產氫的戰略地位。

同時,焦爐煤氣制氫有市場需求。化石能源制氫因環保壓力逐步退出,綠氫受制于技術和成本難以快速補位,工業副產氫(尤其是焦爐煤氣制氫)成為過渡期最優選擇,可快速填補化石能源制氫退出的市場空缺。預計2030年工業副產氫市場規模將突破8000億元,焦爐煤氣制氫有望成為增長核心。(吳明月)