一、技術(shù)背景與意義

長(zhǎng)期以來(lái),高爐冶煉內(nèi)部過(guò)程一直被視為難以窺探的“黑箱”,傳統(tǒng)的監(jiān)測(cè)技術(shù)如爐頂成像、風(fēng)口攝像、激光測(cè)料面等僅能提供有限且表面的信息,無(wú)法滿足現(xiàn)代冶煉精細(xì)化控制需求。MEAI公司推出的全新一代高爐冶煉過(guò)程全三維可視化在線智能診斷分析系統(tǒng),打破了這一局限,通過(guò)深度融合冶煉工藝機(jī)理、人工智能算法與高精度數(shù)值模擬技術(shù),構(gòu)建了1:1真實(shí)比例的精細(xì)化三維模型,實(shí)現(xiàn)了對(duì)高爐內(nèi)部狀態(tài)的全方位深度洞察。這一技術(shù)突破不僅推動(dòng)了高爐可視化技術(shù)的發(fā)展,也極大地促進(jìn)了煉鐵行業(yè)的現(xiàn)代化與智能化進(jìn)程。

二、系統(tǒng)技術(shù)創(chuàng)新模塊

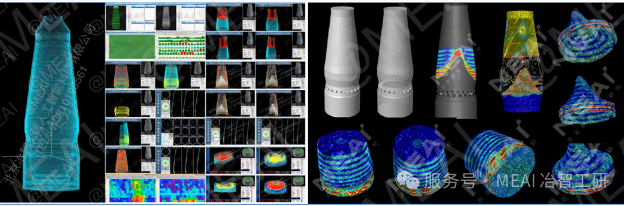

MEAI全新一代系統(tǒng)核心包括以下創(chuàng)新模塊,采用業(yè)界最高規(guī)格技術(shù)深入研發(fā),經(jīng)歷近20年的技術(shù)積累迭代,各模塊之間緊密協(xié)同強(qiáng)耦合,為高爐操作提供精細(xì)、實(shí)時(shí)的支持與決策依據(jù),實(shí)現(xiàn)真正的“CT級(jí)”高爐內(nèi)部診斷。

?

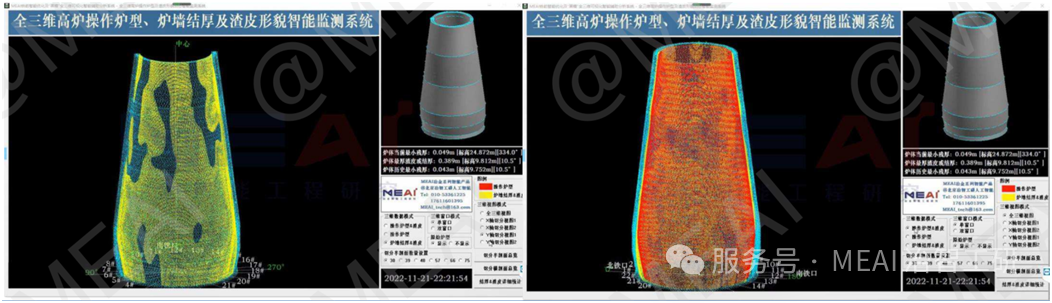

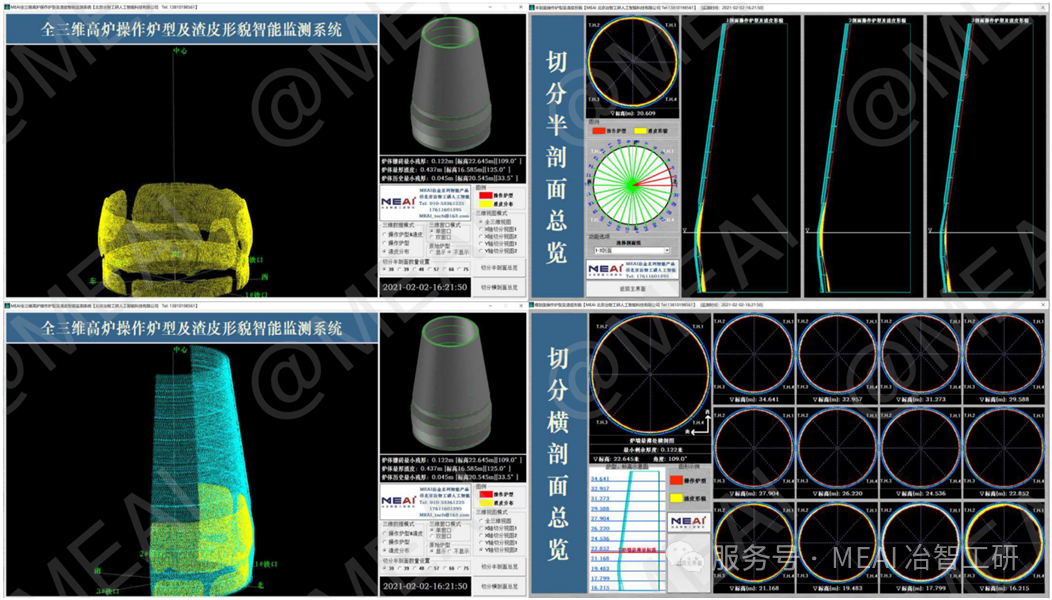

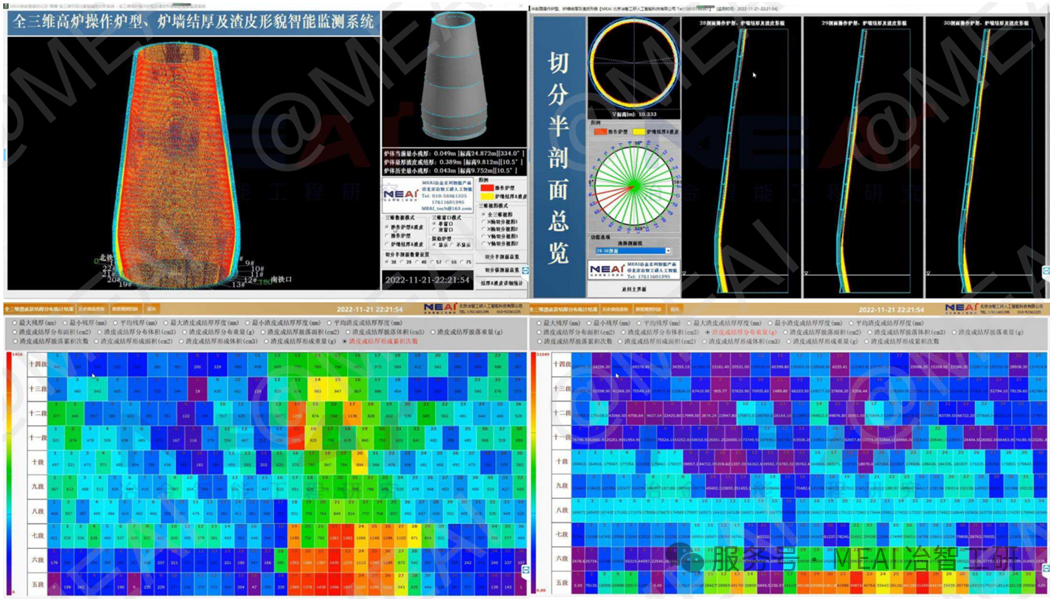

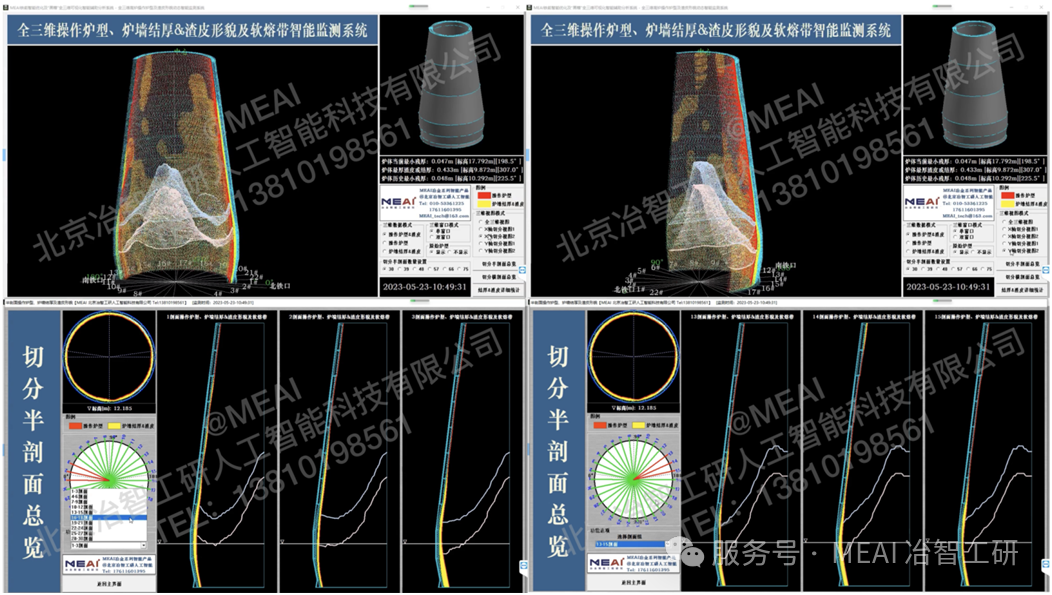

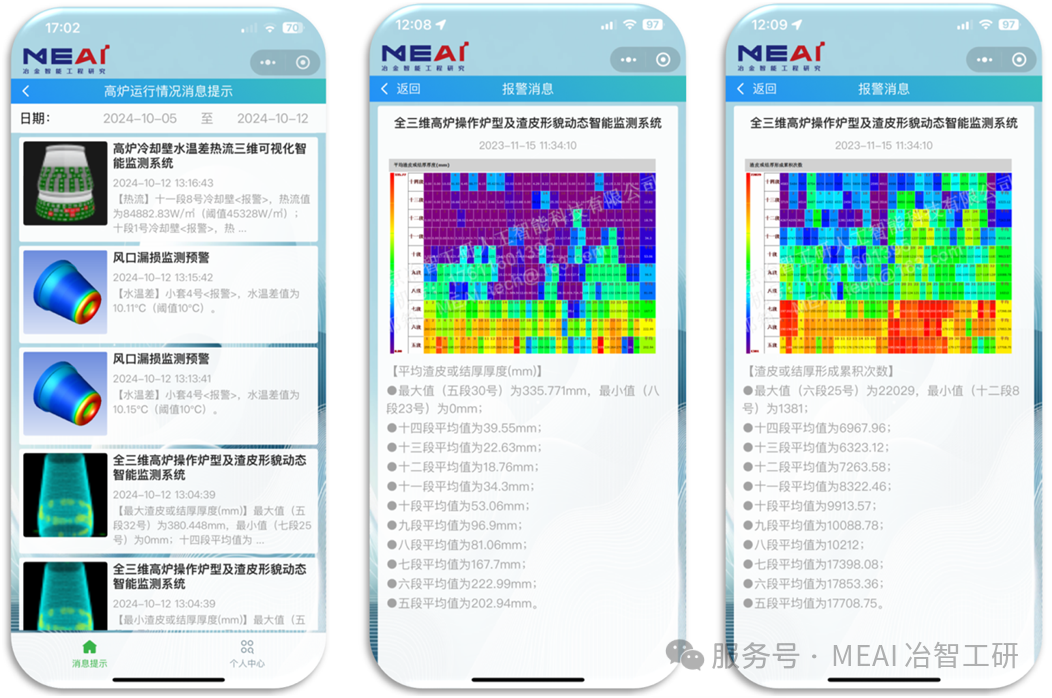

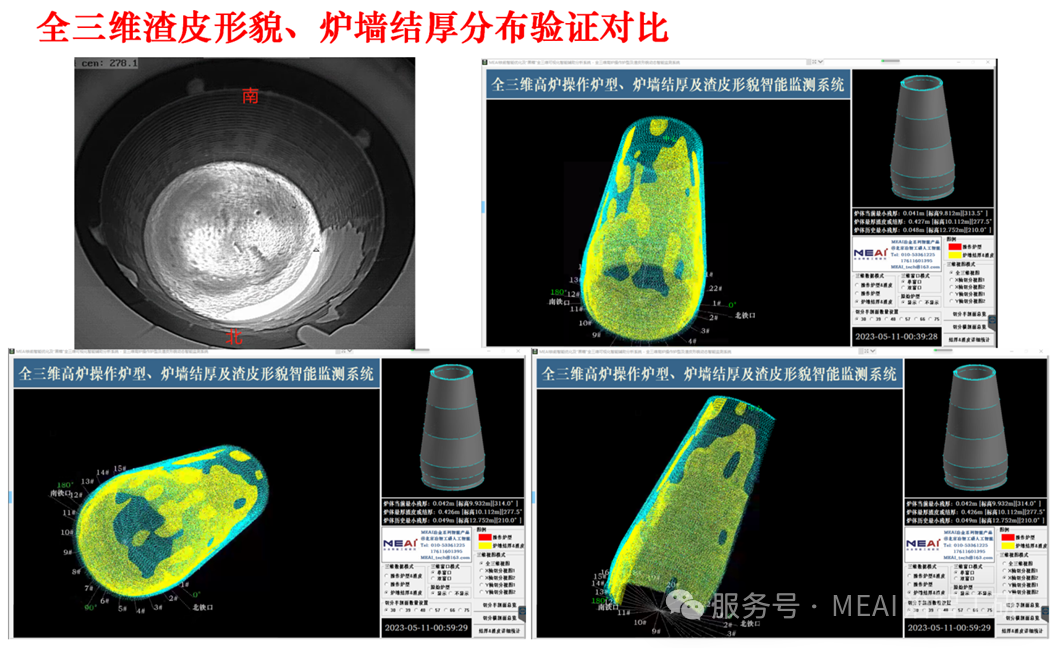

1、全三維操作爐型、渣皮形貌與爐墻結(jié)厚實(shí)時(shí)監(jiān)測(cè)與分析

全三維還原整個(gè)高爐爐腹、爐腰、爐身的操作爐型及渣皮形貌分布,實(shí)現(xiàn)全三維操作爐型的精確還原與動(dòng)態(tài)模擬,實(shí)現(xiàn)全三維渣皮形貌分布和厚度的跟蹤,以直觀的三維圖像、數(shù)據(jù)、趨勢(shì)曲線等形式在線監(jiān)測(cè)操作爐型變化、渣皮形貌分布等,無(wú)盲區(qū)360度全方位三維展現(xiàn)爐體操作爐型、爐墻結(jié)厚、渣皮形貌分布狀況,實(shí)時(shí)跟蹤操作爐型變化、爐墻結(jié)厚、渣皮形成與脫落過(guò)程,可360度任意角度切分、及不同高爐橫剖面任意切分展示,為操作人員及時(shí)發(fā)現(xiàn)潛在風(fēng)險(xiǎn)并采取預(yù)防措施提供強(qiáng)有力的依據(jù)。

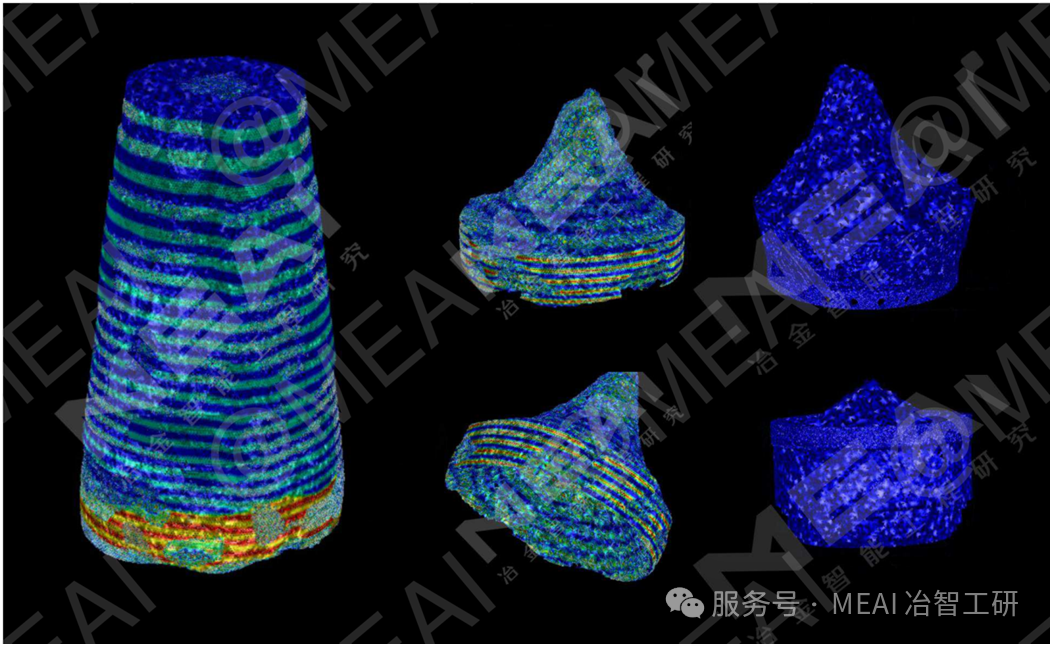

2、全三維料層分布精細(xì)分析

全三維料層分布數(shù)值模擬,建立了一種基于高爐布料理論、高精度數(shù)值模擬和人工智能算法的布料數(shù)值模擬模型,用于全爐料層分布計(jì)算,實(shí)時(shí)呈現(xiàn)全三維料層分布狀態(tài),解決了連續(xù)復(fù)雜布料過(guò)程的各料層分布數(shù)值模擬問題,直觀地給出全爐各批料的料層分布狀況,相比以往的布料模型,適應(yīng)性強(qiáng),更貼近實(shí)際,能夠幫助操作人員直觀了解布料環(huán)與扇面的實(shí)際分布情況,支持更有效的布料策略決策,優(yōu)化冶煉效率。

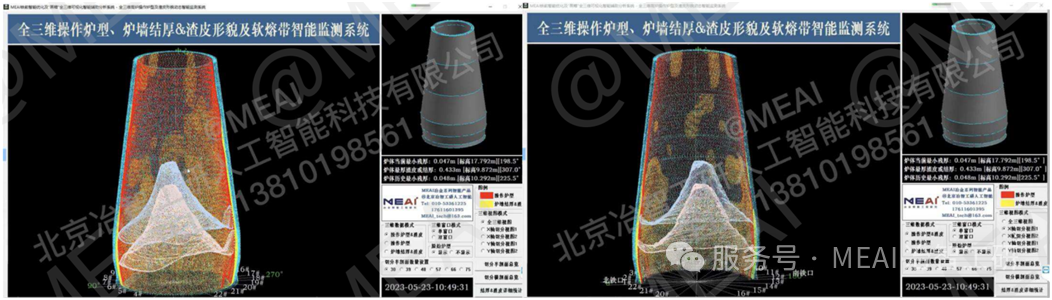

3、全三維軟熔帶動(dòng)態(tài)精確還原與跟蹤

在全三維操作爐型及渣皮形貌的基礎(chǔ)上,以軟熔帶形成工藝機(jī)理為核心,基于高爐常規(guī)檢測(cè)手段,對(duì)高爐爐體進(jìn)行精細(xì)化三維建模,有機(jī)融合人工智能算法,實(shí)現(xiàn)高爐軟熔帶分布狀況的全三維動(dòng)態(tài)監(jiān)測(cè)模型,全三維實(shí)時(shí)動(dòng)態(tài)展示軟熔帶的分布、形態(tài),實(shí)現(xiàn)360度任意角度切分,幫助高爐操作者細(xì)致了解各風(fēng)口方向上的軟熔帶分布,通過(guò)全三維數(shù)字化展示軟熔帶形貌變化,幫助工長(zhǎng)及時(shí)了解軟熔帶的位置變化,為調(diào)整高爐合理煤氣流提供全三維可視化量化依據(jù)。

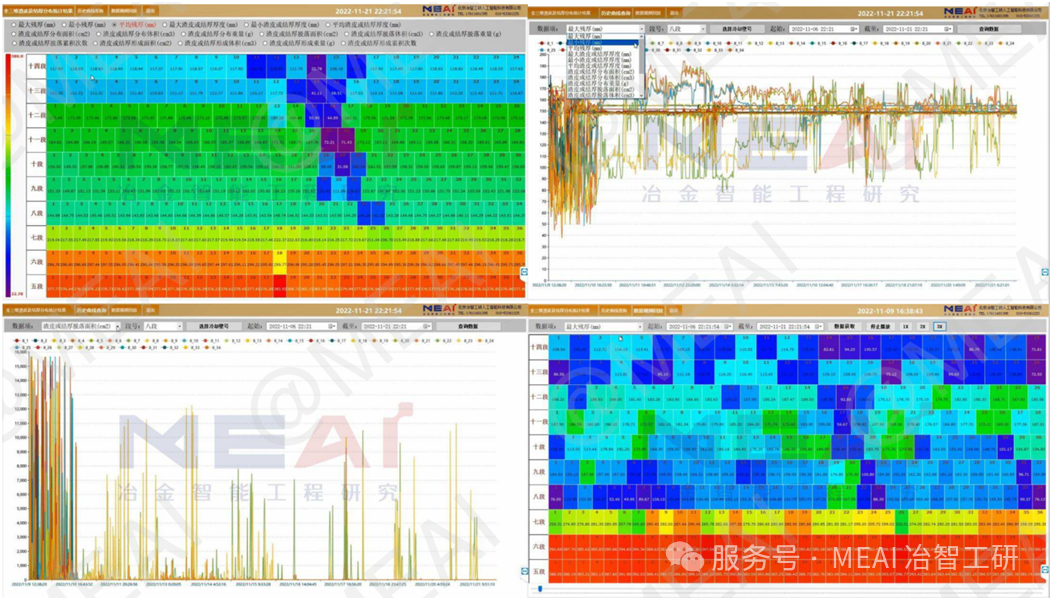

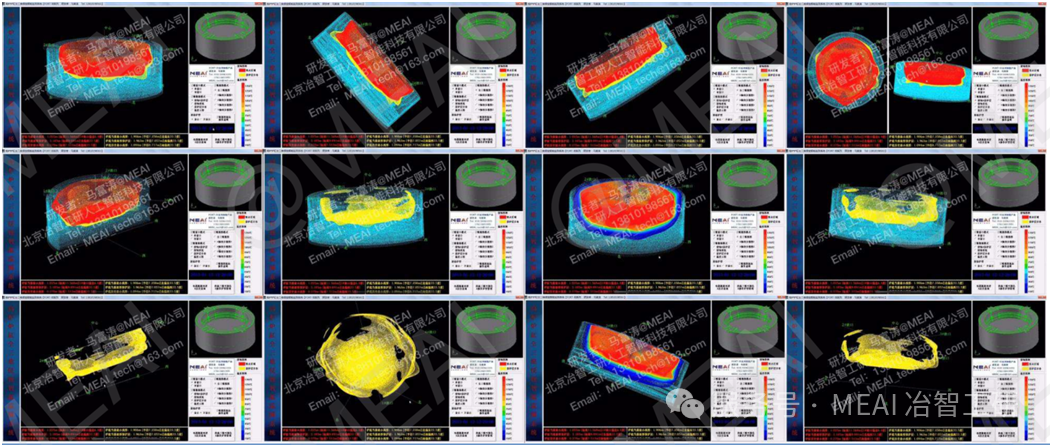

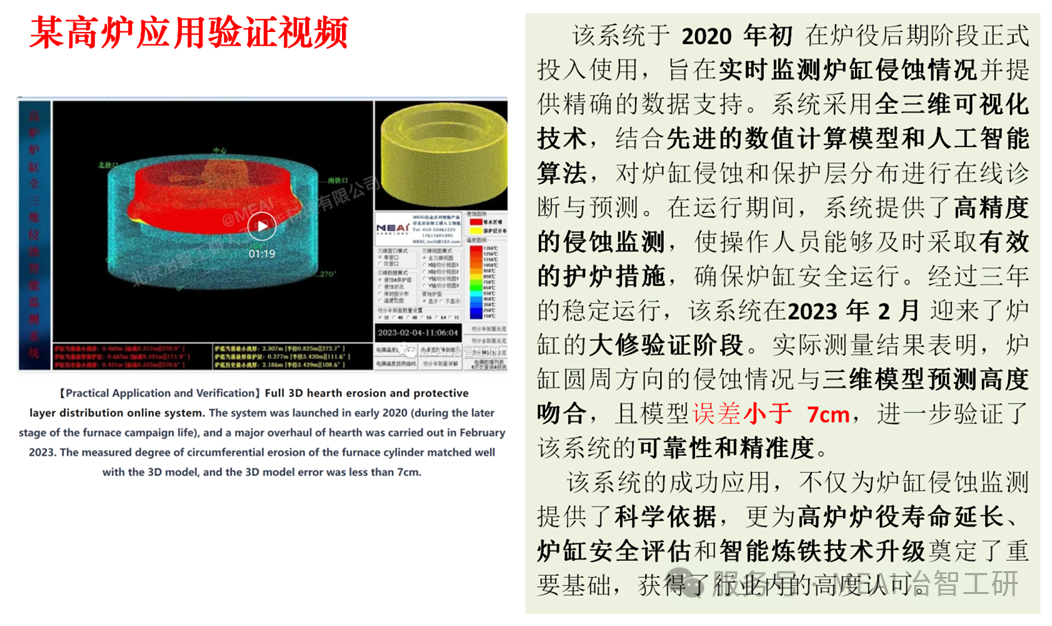

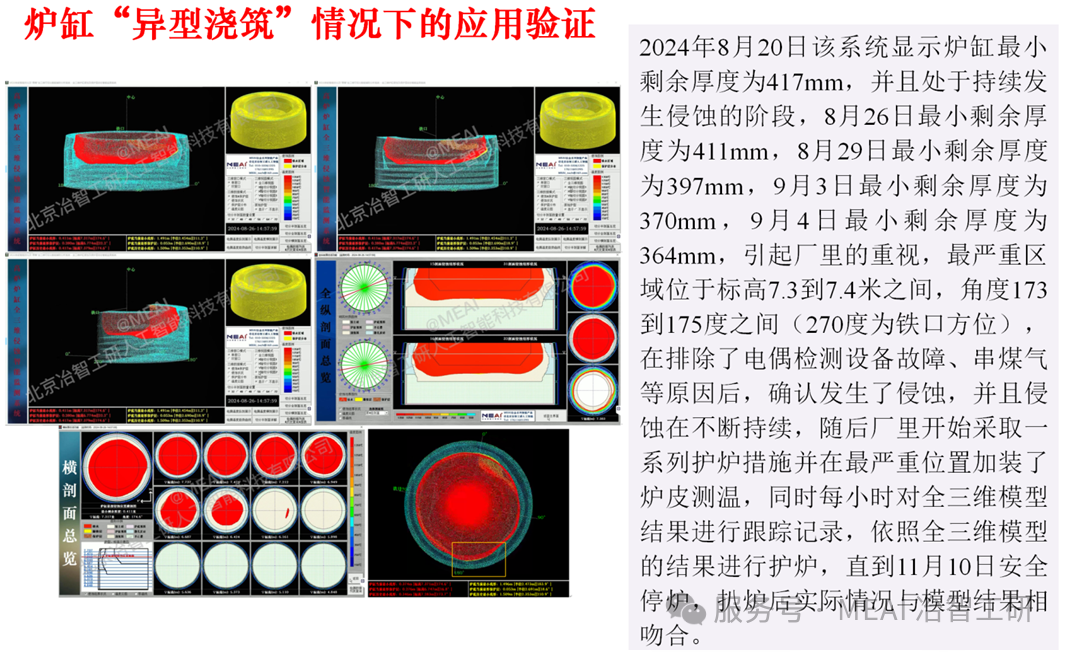

4、全三維爐缸侵蝕及保護(hù)層動(dòng)態(tài)跟蹤與量化護(hù)爐

基于傳熱學(xué)、數(shù)值模擬、人工智能算法等理論建立整個(gè)爐缸的三維模型,充分考慮爐缸爐底侵蝕、保護(hù)層的形成機(jī)理,最大化利用熱電偶檢測(cè)數(shù)據(jù),全三維還原整個(gè)爐缸爐底區(qū)域的溫度場(chǎng)分布,實(shí)現(xiàn)全三維侵蝕、結(jié)厚過(guò)程的動(dòng)態(tài)模擬,實(shí)現(xiàn)全三維保護(hù)層分布和厚度的跟蹤,以直觀的三維圖像、數(shù)據(jù)、趨勢(shì)曲線等形式在線監(jiān)測(cè)侵蝕結(jié)厚狀況、保護(hù)層分布等,無(wú)盲區(qū)360度全方位三維展現(xiàn)爐缸爐底侵蝕、保護(hù)層狀況,幫助高爐操作者及時(shí)了解爐型變化,為生產(chǎn)操作提供詳細(xì)參考信息。

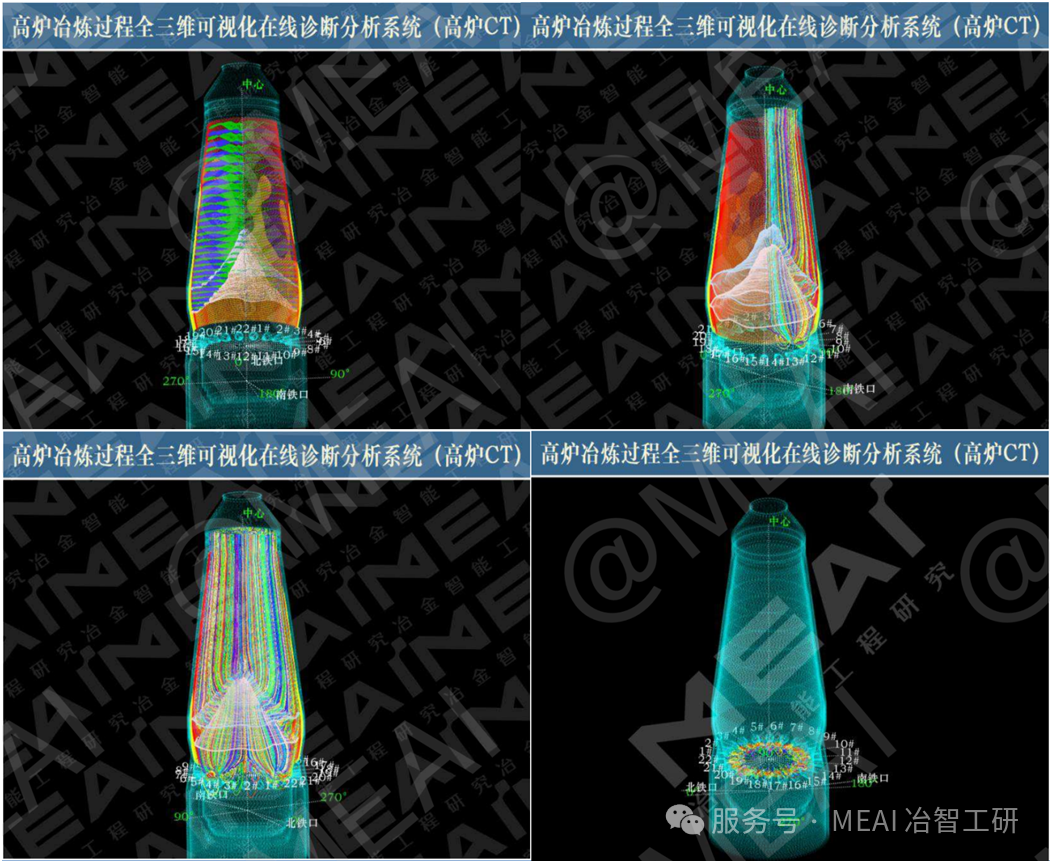

5、全新一代煤氣流場(chǎng)強(qiáng)耦合動(dòng)態(tài)模擬及全爐冶煉過(guò)程CT

在全三維操作爐型、全三維渣皮形貌分布、全三維料層分布、全三維軟熔帶分布等在線模型的基礎(chǔ)上,基于冶金工藝機(jī)理及高爐冶煉過(guò)程數(shù)據(jù),通過(guò)精細(xì)化建模,采用強(qiáng)耦合流體力學(xué)數(shù)值模型,全三維還原死焦堆形狀、風(fēng)口回旋區(qū)、滴落帶、焦窗等,并采用強(qiáng)耦合三維流體數(shù)值模擬計(jì)算,從風(fēng)口到爐頂完整再現(xiàn)全三維煤氣流場(chǎng)的動(dòng)態(tài)變化,全方位無(wú)盲區(qū)呈現(xiàn)高爐內(nèi)部流動(dòng)情況,實(shí)現(xiàn)風(fēng)口至爐頂?shù)拿簹饬髁鲌?chǎng)等計(jì)算和在線三維可視化,無(wú)盲區(qū)360度全方位三維展現(xiàn)煤氣流的分布狀況,高爐內(nèi)各區(qū)域相互耦合實(shí)現(xiàn)冶煉過(guò)程全三維可視化在線診斷分析系統(tǒng),幫助高爐操作者直觀了解高爐內(nèi)冶煉過(guò)程及煤氣流分布情況,實(shí)現(xiàn)高爐安全長(zhǎng)壽,并為高爐后續(xù)爐況調(diào)整和順穩(wěn)運(yùn)行提供有力支撐和診斷量化依據(jù),顯著提升冶煉過(guò)程的控制精度。

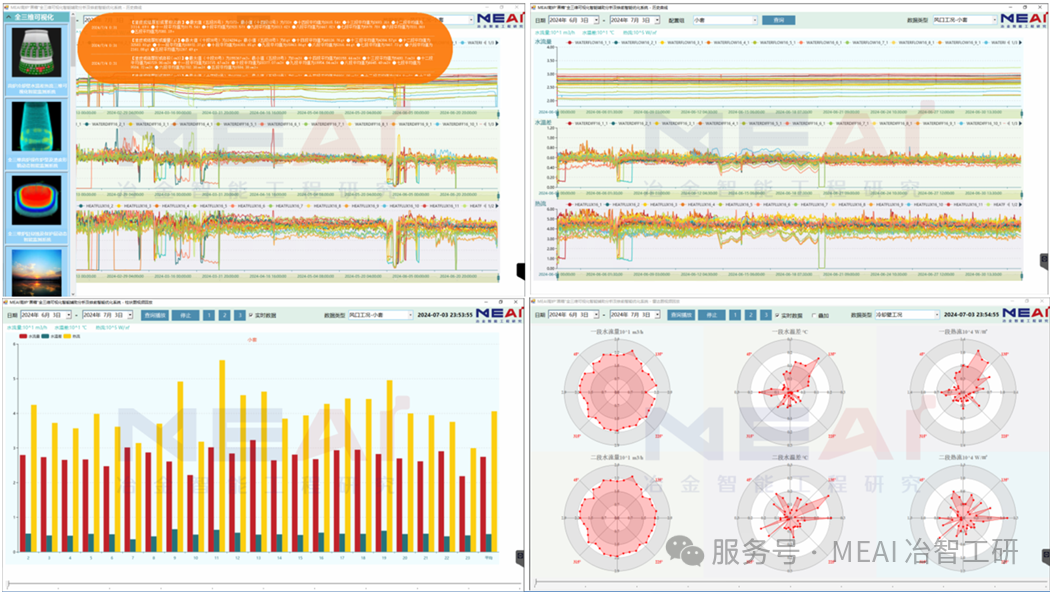

6、大數(shù)據(jù)與人工智能(AI)智能分析平臺(tái)

系統(tǒng)自主搭建了先進(jìn)的大數(shù)據(jù)平臺(tái),可實(shí)時(shí)采集、存儲(chǔ)和管理高爐冶煉過(guò)程中的海量數(shù)據(jù),實(shí)現(xiàn)數(shù)據(jù)的高效檢索與交互式分析。同時(shí),平臺(tái)支持端側(cè)的AI模型部署,通過(guò)靈活的端側(cè)AI模型平臺(tái),能夠針對(duì)不同生產(chǎn)現(xiàn)場(chǎng)和工況,快速自定義并訓(xùn)練適配的AI算法模型,滿足不同場(chǎng)景下的智能分析需求。此外,端側(cè)AI模型能夠?qū)崟r(shí)運(yùn)行預(yù)測(cè)任務(wù),快速響應(yīng)高爐生產(chǎn)過(guò)程中的動(dòng)態(tài)變化,有效支撐生產(chǎn)操作人員進(jìn)行及時(shí)、精準(zhǔn)的決策,進(jìn)一步提升了系統(tǒng)的適應(yīng)性、可靠性與智能化水平。

三、應(yīng)用案例和驗(yàn)證

MEAI全新一代高爐冶煉過(guò)程全三維可視化在線智能診斷分析系統(tǒng)中的相關(guān)技術(shù)已在實(shí)際生產(chǎn)中陸續(xù)得到了應(yīng)用和驗(yàn)證。經(jīng)過(guò)多年的應(yīng)用實(shí)踐,全三維模型的結(jié)果和實(shí)際情況吻合度非常高,這得益于良好的數(shù)據(jù)基礎(chǔ)、精細(xì)化的建模及優(yōu)異的智能模型算法,使得三維模型結(jié)果在細(xì)節(jié)和全局上都無(wú)限接近真實(shí)狀況。以下是一些實(shí)際應(yīng)用案例視頻,以便您對(duì)我們的系統(tǒng)有更深入、更直觀的認(rèn)識(shí)。

四、技術(shù)優(yōu)勢(shì)

1、全方位三維可視化

系統(tǒng)實(shí)現(xiàn)了高爐爐型、渣皮形貌、料層分布、軟熔帶、爐缸侵蝕、死焦堆、滴落帶、風(fēng)口回旋區(qū)及煤氣流場(chǎng)等多維度的360度無(wú)盲區(qū)全三維可視化。操作者能夠直觀地、實(shí)時(shí)地洞察高爐內(nèi)部所有關(guān)鍵區(qū)域的詳細(xì)狀態(tài),實(shí)現(xiàn)CT級(jí)別的高爐內(nèi)部可視化。

2、精細(xì)化模型精準(zhǔn)度高

基于冶煉工藝機(jī)理、高精度數(shù)值模擬及先進(jìn)人工智能算法構(gòu)建的精細(xì)化三維模型,其模擬結(jié)果在細(xì)節(jié)與整體上均與實(shí)際生產(chǎn)高度吻合,為高爐運(yùn)行提供了準(zhǔn)確、可靠的數(shù)據(jù)支撐和決策依據(jù)。

3、動(dòng)態(tài)實(shí)時(shí)監(jiān)測(cè)與分析

系統(tǒng)可實(shí)時(shí)跟蹤高爐內(nèi)部各關(guān)鍵狀態(tài)的動(dòng)態(tài)變化,實(shí)現(xiàn)如操作爐型變化、渣皮脫落、軟熔帶位置移動(dòng)、爐缸侵蝕狀況、煤氣流場(chǎng)分布變化等關(guān)鍵指標(biāo)的實(shí)時(shí)監(jiān)測(cè)分析與趨勢(shì)預(yù)測(cè),顯著提高了生產(chǎn)操作響應(yīng)速度及安全性。

4、高度智能化、自動(dòng)化

融合大數(shù)據(jù)分析平臺(tái)與人工智能算法,實(shí)現(xiàn)數(shù)據(jù)的智能深度挖掘、實(shí)時(shí)分析和趨勢(shì)預(yù)測(cè),提升了高爐操作人員快速?zèng)Q策與風(fēng)險(xiǎn)預(yù)警能力,推動(dòng)高爐操作向自動(dòng)化、智能化方向進(jìn)一步發(fā)展。

5、顯著經(jīng)濟(jì)效益提升

系統(tǒng)通過(guò)精細(xì)化、智能化的CT級(jí)別診斷分析,能夠顯著減少爐況波動(dòng)的發(fā)生頻次,降低非計(jì)劃性停爐風(fēng)險(xiǎn),間接經(jīng)濟(jì)效益顯著,有效提升了生產(chǎn)的穩(wěn)定性和經(jīng)濟(jì)性。

綜上,MEAI的全新一代高爐冶煉過(guò)程全三維可視化在線智能診斷分析系統(tǒng),以技術(shù)領(lǐng)先性、精細(xì)化精度和智能化程度為冶金企業(yè)帶來(lái)了全新的技術(shù)價(jià)值和顯著的經(jīng)濟(jì)效益,推動(dòng)行業(yè)步入真正意義上的高爐“CT時(shí)代”。

五、經(jīng)濟(jì)效益分析

MEAI全新一代高爐冶煉過(guò)程全三維可視化在線智能診斷分析系統(tǒng),通過(guò)領(lǐng)先的CT級(jí)別三維可視化技術(shù),將傳統(tǒng)不可見的高爐內(nèi)部狀態(tài)精準(zhǔn)、直觀地實(shí)時(shí)呈現(xiàn)給操作者,使?fàn)t況診斷分析從以往的經(jīng)驗(yàn)判斷轉(zhuǎn)變?yōu)榫?xì)化、智能化、定量化決策,顯著提升了高爐生產(chǎn)的穩(wěn)定性、安全性與經(jīng)濟(jì)性。具體經(jīng)濟(jì)效益主要體現(xiàn)在以下幾個(gè)方面:

1、間接經(jīng)濟(jì)效益

通過(guò)對(duì)爐況波動(dòng)的有效監(jiān)測(cè)與實(shí)時(shí)調(diào)整,大幅減少了生產(chǎn)過(guò)程中的波動(dòng)次數(shù),有效降低非計(jì)劃性停爐或減產(chǎn)所帶來(lái)的經(jīng)濟(jì)損失。

間接經(jīng)濟(jì)效益可量化為:

間接經(jīng)濟(jì)效益=

爐況波動(dòng)次數(shù) × 單次爐況波動(dòng)造成的損失

2、設(shè)備維護(hù)成本節(jié)約

由于實(shí)現(xiàn)了爐墻、爐缸侵蝕等關(guān)鍵部位的精準(zhǔn)監(jiān)測(cè)與量化護(hù)爐,大幅延長(zhǎng)了爐役壽命,降低了設(shè)備維護(hù)頻次和維護(hù)成本,減少了長(zhǎng)期設(shè)備維護(hù)與改造帶來(lái)的費(fèi)用。

3生產(chǎn)效率提升帶來(lái)的效益

系統(tǒng)實(shí)現(xiàn)高爐內(nèi)部工況精準(zhǔn)實(shí)時(shí)分析,幫助操作者更科學(xué)、及時(shí)地進(jìn)行工藝優(yōu)化,提高了高爐穩(wěn)定運(yùn)行水平和單位時(shí)間內(nèi)的有效產(chǎn)出,提升整體產(chǎn)量和經(jīng)濟(jì)收益。

六、未來(lái)發(fā)展展望

MEAI將持續(xù)推進(jìn)技術(shù)創(chuàng)新,全新一代高爐冶煉過(guò)程全三維可視化在線智能診斷分析系統(tǒng)正引領(lǐng)高爐技術(shù)進(jìn)入真正的“CT時(shí)代”。未來(lái),本系統(tǒng)將在現(xiàn)有技術(shù)基礎(chǔ)上進(jìn)一步強(qiáng)化人工智能、大數(shù)據(jù)分析和端側(cè)智能模型平臺(tái)的深度融合,不斷提升系統(tǒng)的智能化水平、實(shí)時(shí)響應(yīng)能力與應(yīng)用的普適性。系統(tǒng)將致力于實(shí)現(xiàn)更高精度的在線實(shí)時(shí)診斷分析能力,進(jìn)一步提高對(duì)冶煉過(guò)程的可視化精度與高爐操作優(yōu)化能力,推動(dòng)高爐生產(chǎn)控制逐步實(shí)現(xiàn)全方位的智能化和自動(dòng)化。與此同時(shí),MEAI將緊跟行業(yè)發(fā)展趨勢(shì),持續(xù)提升技術(shù)平臺(tái)的靈活性和拓展性,以更好地適應(yīng)行業(yè)未來(lái)的智能制造需求,開啟真正意義上的智慧高爐生產(chǎn)新時(shí)代。

合作聯(lián)系方式

郵箱: MEAI_tech@163.com

電話:010-53361225;13810198561